质量控制中的机器视觉vs AI视觉:哪种适合您?

2025年12月

如果您正在评估制造质量控制的视觉系统,您可能遇到过两个术语:"机器视觉"和"AI视觉"(或"深度学习视觉")。虽然这些技术共享共同的硬件(相机、照明、处理),但它们在分析图像和做出决策的方式上有根本的不同。

了解这些差异对于为您的质量控制需求选择正确的方法至关重要。本指南提供了全面的比较,帮助您做出明智的决定。

传统机器视觉:基于规则的分析

传统机器视觉已在制造业中使用了数十年。它通过对图像应用显式、编程的规则来工作:

- 捕获零件图像

- 应用预编程算法(边缘检测、斑点分析、模式匹配等)

- 将结果与编程阈值进行比较

- 根据规则评估通过或失败

传统机器视觉的优势

- 精确测量:非常适合尺寸测量和量规应用

- 确定性:规则产生一致、可预测的结果

- 可解释性:容易理解零件为什么通过或失败

- 速度快:简单算法执行非常快

- 计算要求较低:不需要GPU硬件

传统机器视觉的局限性

- 难以处理变化:自然的零件间变化经常触发误拒

- 编程复杂:需要视觉工程师编写和调整检测逻辑

- 缺陷类型有限:只能找到可以数学定义的缺陷

- 对条件敏感:照明变化、阴影和反射导致失败

- 维护量大:规则需要随着条件变化不断调整

AI视觉:基于学习的分析

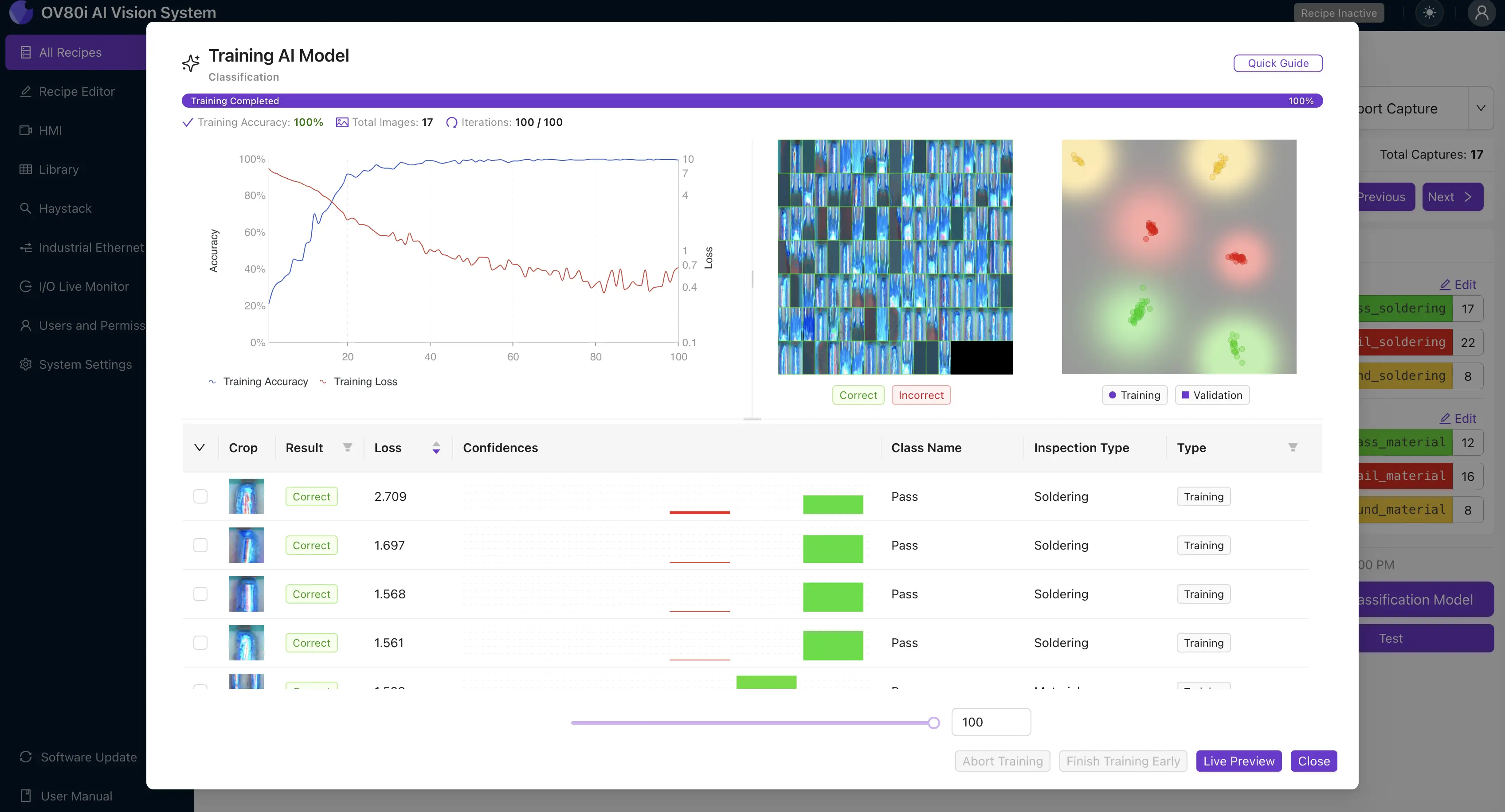

AI视觉(深度学习视觉)采用根本不同的方法。它不是编程规则,而是从示例中学习:

- 收集良品和缺陷图像

- 用这些标记的示例训练神经网络

- 网络学会区分良品和不良品

- 在生产中,它将这种学习到的理解应用于新图像

AI视觉的优势

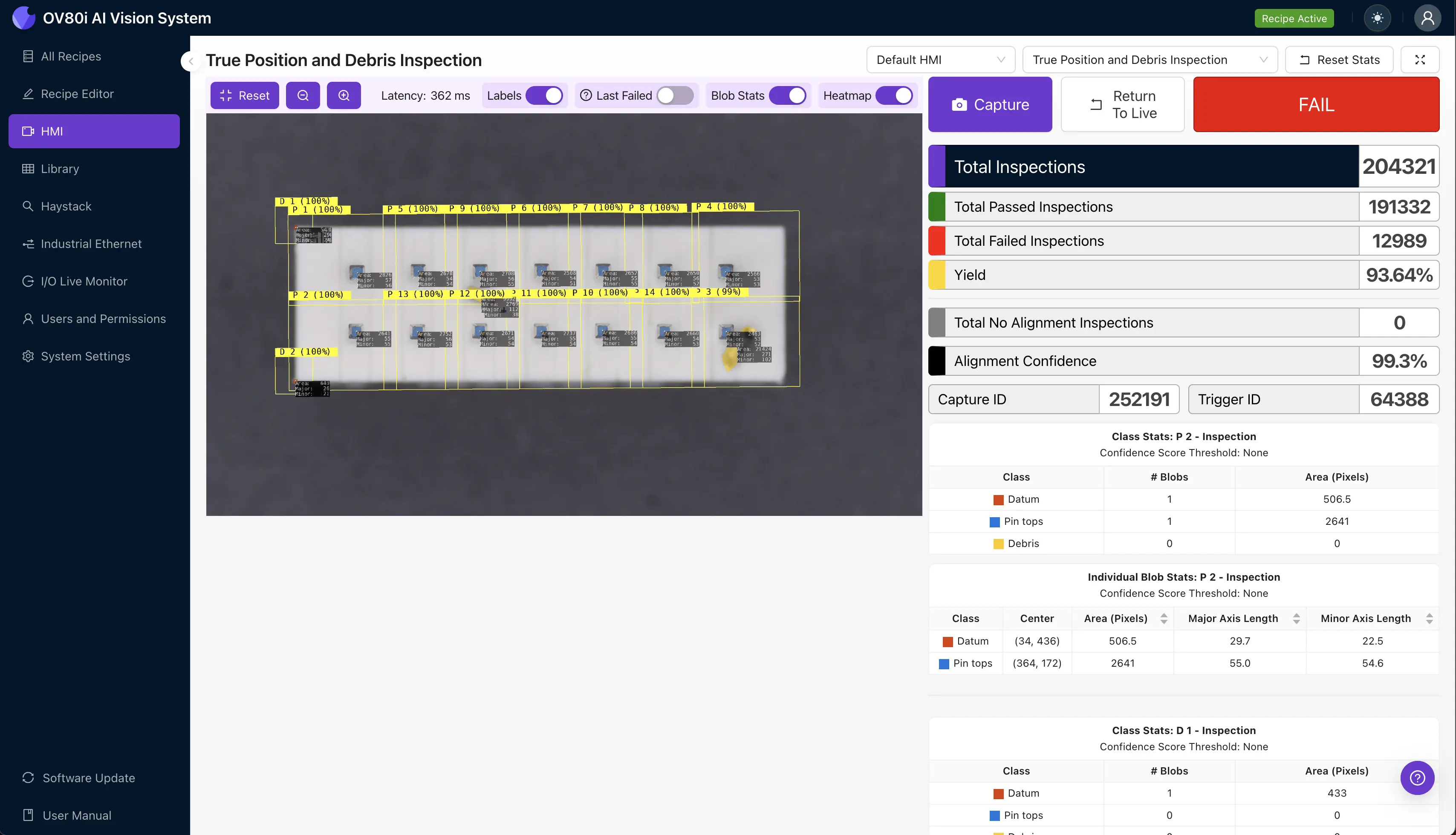

- 处理变化:学习什么是正常变化vs.实际缺陷

- 复杂缺陷:检测划痕、纹理异常和主观缺陷

- 无需编程:质量工程师用示例训练模型,而不是代码

- 对条件稳健:比基于规则的系统更好地容忍照明变化

- 发现未知缺陷:异常检测可以发现您没有预期的问题

AI视觉的局限性

- 需要训练数据:需要缺陷示例进行训练(尽管现代系统需要的更少)

- 可解释性较差:可能更难理解为什么做出特定决策

- 计算要求较高:需要GPU硬件进行实时推理

- 不太适合测量:传统视觉更适合精确的尺寸量规

并排对比

| 因素 | 传统视觉 | AI视觉 |

|---|---|---|

| 设置方法 | 编写显式规则 | 用示例训练 |

| 所需专业知识 | 视觉工程师 | 质量工程师 |

| 处理变化 | 差 | 非常好 |

| 复杂缺陷 | 困难/不可能 | 出色 |

| 测量 | 出色 | 良好(正在改进) |

| 设置时间 | 数天到数周 | 数小时到数天 |

| 维护 | 高(规则调整) | 低(偶尔重新训练) |

| 误报 | 通常较高 | 通常较低 |

何时使用每种技术

在以下情况使用传统机器视觉:

- ✓ 精确尺寸测量

- ✓ 简单的有无检测

- ✓ 条形码和代码读取

- ✓ 变化最小的模式匹配

- ✓ 可解释性至关重要的应用

在以下情况使用AI视觉:

- ✓ 表面缺陷检测(划痕、凹痕、污渍)

- ✓ 纹理异常检测

- ✓ 有变化的装配验证

- ✓ 外观检测(主观质量)

- ✓ 基于规则的系统误报率高的应用

- ✓ 难以用数学定义的缺陷

Overview.ai:一流的AI视觉

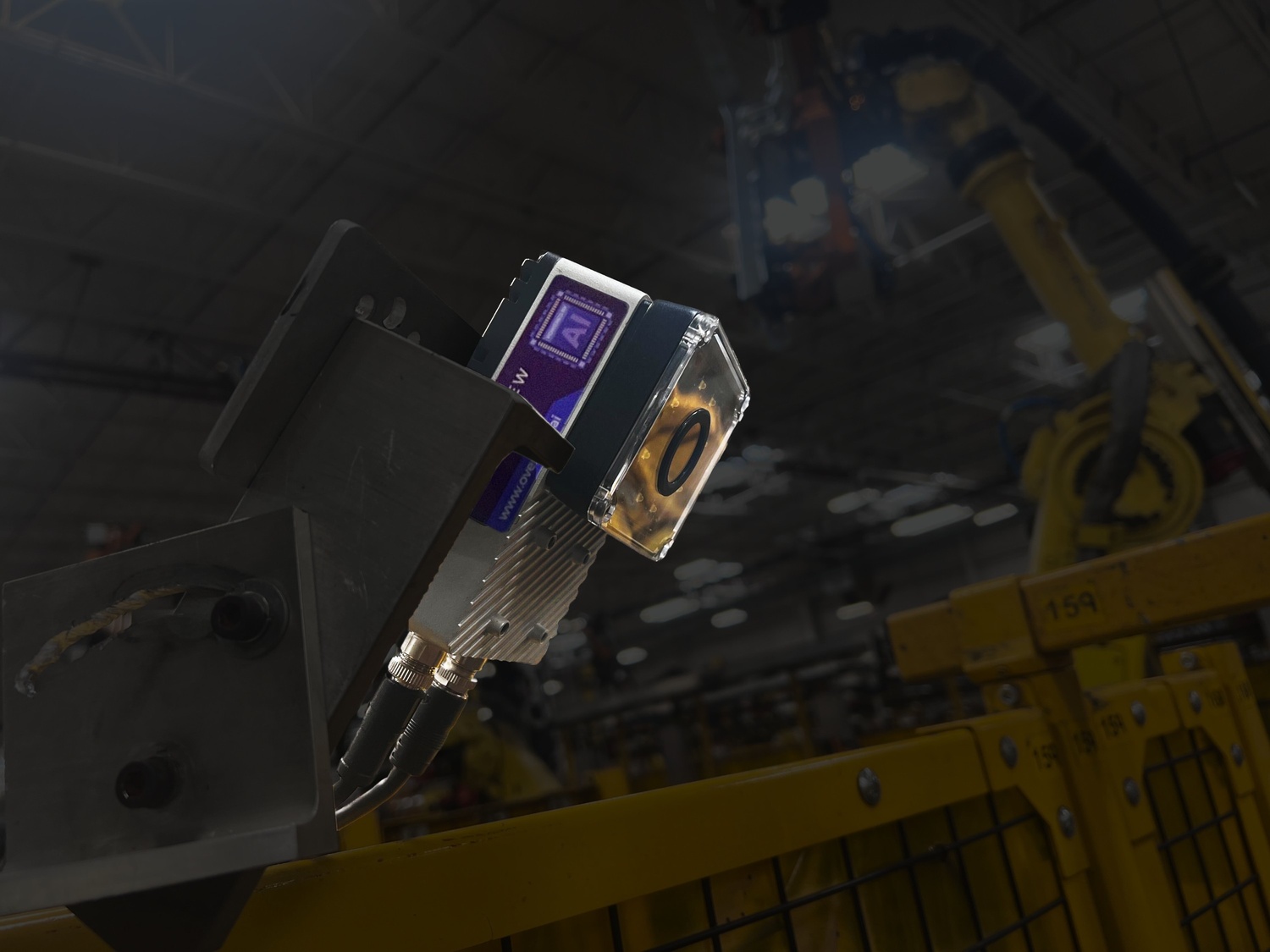

对于选择AI视觉的制造商,Overview.ai提供了市场上最先进、最易于部署的解决方案:

为什么Overview.ai在AI视觉领域领先:

- 最快的训练:用最少5张示例图像在1小时内训练生产就绪的模型。竞争对手通常需要数百个样本和数天的训练。

- 集成解决方案:相机、照明、GPU计算和软件合为一体。无需系统集成。

- 边缘处理:所有AI都在本地运行,没有云依赖、没有延迟、没有数据安全问题。

- 经过验证的结果:在财富500强制造设施中实现99%+的检测准确率。

结论:大多数质量控制选择AI视觉

对于大多数制造质量控制应用,特别是缺陷检测和视觉检测,AI视觉已成为更优越的选择。它处理导致传统视觉系统失败的现实世界变化,需要更少的专业知识来部署,并且通常以更少的误报提供更高的准确度。

传统机器视觉在精确测量和简单检测任务中仍有其位置,但AI视觉应该是您以下应用的默认选择:

- • 任何表面缺陷检测

- • 外观或美学检测

- • 零件有变化的装配验证

- • 基于规则的方法失败的应用